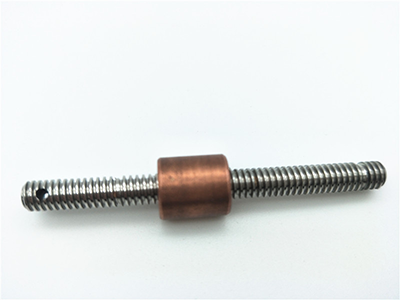

高精密多头螺纹的生产加工不可以像生产加工一般双头外螺纹一样,运用梯形丝杆螺母载荷数控铣床出示螺纹加工命令程序编写一次生产加工成形,务必要历经精车和镗孔2个加工工艺全过程,而且梯形丝杆连接要在精车和镗孔2个加工工艺全过程中间再加精准测量阶段,依据精准测量值开展数控铣床的摩擦系数调节后再开展深度加工,那样才可以确保多头螺 纹(或涡杆)的规格精密度和样子精密度。

纹(或涡杆)的规格精密度和样子精密度。

3.案例运用解析双头梯形螺纹的生产加工方式常选用上下钻削法,数控车床编程常选用汇编程序启用或宏程序程序编写的方式。

针对多头外螺纹,当条螺旋线生产加工进行后,第条螺旋线的生产加工起止部位在Z方位偏位一个牙距就可以,但初加工两根螺旋线的那时候一定要在留出一定的精进给量便于精准测量调节再开展深度加工。

两根螺旋式槽粗车结束后,运用齿厚游标卡尺精准测量,测量法是将齿厚游标卡尺调至0.5P(P为螺不一样种类的涡杆两者之间相对的蜗轮蜗杆构成不一样种类的蜗轮蜗杆传动基础理论上钻削蜗轮蜗杆的滚刀的主要参数和样子必不可少与工作涡杆梯形丝杆效率完全一致,滚铣管理中心距也应该和传动系统的管理中心距同样,实际上,因为生产制造偏差,及其保存蜗轮蜗杆滚刀断削容量而略微增加了直徑规格等缘故,切出来的蜗轮蜗杆齿型不太可能与涡杆齿型精准齿合。